Går det att i en mening sammanfatta vad tillverkningsindustrin förväntar sig av verktygsproducenterna? Ja, de förväntar sig att verktygsproducenterna ska kunna leverera verktygslösningar som är optimerade för ett givet tillämpningsområde. Men hur kan man då definiera vilket skärverktyg som är optimalt för en viss tillämpning? Det är lätt att förstå att detta måste ske genom standardisering. Standarder för skärande verktyg definierar principer för hur man väljer de optimala verktygen för ett visst tillämpningsområde. De tekniska beskrivningarna anger ofta vilka verktyg som är optimala för vissa tillämpningar. Därför behövs en tydlig definition av vad som menas med ”optimala”.

För att definiera det optimala skärverktyget behöver man ta hänsyn till en rad olika faktorer, exempelvis vilken typ av tillverkning det rör sig om (små eller stora serier, massproduktion), produktsortimentet, vilka material som ska bearbetas, vilka maskiner som ska användas, bearbetningstrategier med mera. Allt detta påverkar direkt vilka verktyg tillverkaren har att välja mellan för en så effektiv bearbetning som möjligt. Tillverkaren vill ju ha ett verktyg som ger så höga prestanda som det bara går. Detta kan uppnås genom att optimera verktygsgeometrin och använda verktyg av en sort som passar för det aktuella användningsområdet. Men vilken geometri och sort som passar bäst beror i hög grad på vilket material som ska bearbetas. Så vilket är då det ideala skärverktyget? Det som är ett effektivt verktyg för bearbetning av gjutjärn är med största sannolikhet inte alls den bästa lösningen för bearbetning av värmebeständiga superlegeringar.

Industrin måste hela tiden göra svåra avvägningar när de ska välja vilket som är det bästa skärverktyget för arbetsstycken med olika former och dimensioner. I en given tillämpning kanske de behöver använda ett verktyg med lång räckvidd, men då kanske det långa överhänget ger begränsningar i form av sämre stabilitet, vilket förstås gör bearbetningen mindre effektiv.

Verktygsvalet är alltså en viktig faktor av många som påverkar bearbetningens effektivitet och därmed lönsamhet. För att nå lönsamhet i tillverkningen måste man ta hänsyn till flera olika faktorer som påverkar varandra, till exempel verktygen, processplaneringen, fixeringen av arbetsstycket och verktygshanteringen. Alla dessa faktorer måste optimeras och här kan verktygsvalet vara avgörande för om man klarar av uppdraget eller inte.

I moderna produktionsanläggningar använder man sig av tekniskt mycket avancerade CNC-maskiner som klarar mycket komplex bearbetning. Dessa maskiner är dyra, men de kortar också produktionstiden vilket minskar produktionskostnaderna. Det ideala skärverktyget maximerar produktiviteten samtidigt som det har en rimlig och förutsägbar livslängd. För att hitta en lösning som lämpar sig för den givna situationen utvecklar verktygstillverkarna avancerade geometrier och nya sorter som möjliggör pålitlig bearbetning vid höga avverkningshastigheter. För att verktyget effektivt ska kunna bearbeta olika material måste även skärgeometrin och skärsorten optimeras.

Ett annat sätt att minska produktionskostnaderna är att se till att stilleståndstiden för maskinerna blir så kort som möjligt. En stor del av lösningen här ligger i att se till att rätt verktyg finns till hands och att minimera ställtiden. Leveranstiden för verktygen är så pass viktig att det ofta kan vara smartare att välja ett verktyg som finns tillgängligt nu, bara det passar, än att vänta på att det optimala verktyget ska levereras. ”Det bästa verktyget är det som finns till hands” heter det ju, och därför är det viktigt att välja de verktyg som ska vara direkt tillgängliga med omsorg.

I den bästa av världar går det ideala verktyget att använda till arbetsstycken med många olika former och i tillämpningar med såväl kort som lång räckvidd utan att göra avkall på prestandan. Möjligheten att anpassa verktygen efter vad som krävs för stunden är därför ännu en parameter i jakten på den optimala lösningen.

Avancerade maskiner förväntas använda optimala bearbetningsstrategier. Dessa strategier planeras, programmeras, kontrolleras och verifieras i virtuell CAE-miljö (datorstödda konstruktionssystem) långt innan själva bearbetningen i CNC-maskinen påbörjas. Därför ska det rätta verktyget även ha en passande virtuell komponent, en digital ”tvilling”, i CAE-systemet.

Syftet med de nya produkterna i ISCAR:s NEOLOGIQ-serie var att skapa verktygslösningar som är optimerade för modern metallbearbetning. I NEOLOGIQ-serien kombineras nya verktygs- och skärgeometrier med nya avancerade skärsorter. Bland nyheterna finns bland annat verktyg avsedda för längdsvarvar och flerfunktionsmaskiner.

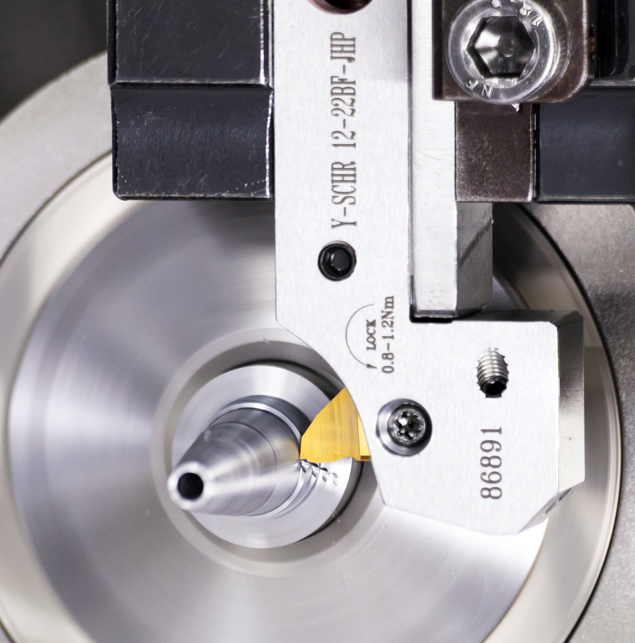

Rostfritt stål och icke-järnhaltiga metaller är vanliga material vid tillverkning av miniatyrdelar i medicintekniska produkter och klockor. Små till medelstora längdsvarvar används vid massproduktion av delar. Den nya generationen av ISCAR:s ISO-standardiserade rombiska svarvskär är speciellt avsedd för den här industrisektorn. Ett antal olika precisionsslipade och polerade skär möjliggör produktiv bearbetning med små skärkrafter och avsevärt lägre friktion (Bild 1). Skärgeometrin har två olika spånformare avsedda för fin, medelfin och grov bearbetning. Skärets avancerade geometri är konstruerat med syftet att förebygga löseggsbildning vilket ger verktyget ökad livslängd.

ISCAR har utvecklat två nya hårdmetallsorter för effektiv fräsning av olika material. IC716 är avsett för bearbetning av titanlegeringar. Skärsorten har ett segt hårdmetallsubstrat med hög motståndskraft mot termisk sprickbildning och en ny, extra hård PVD-beläggning med slät yta. IC5600 är avsett för bearbetning av stål. Denna sort har ett submikronsubstrat och en flerskikts MT CVD-beläggning som stärkts genom efterbehandling. Denna kombination ger IC5600 ett avsevärt ökad slitstyrka och motstånd mot termiskt slitage vilket möjliggör högre avverknings- och skärhastigheter.

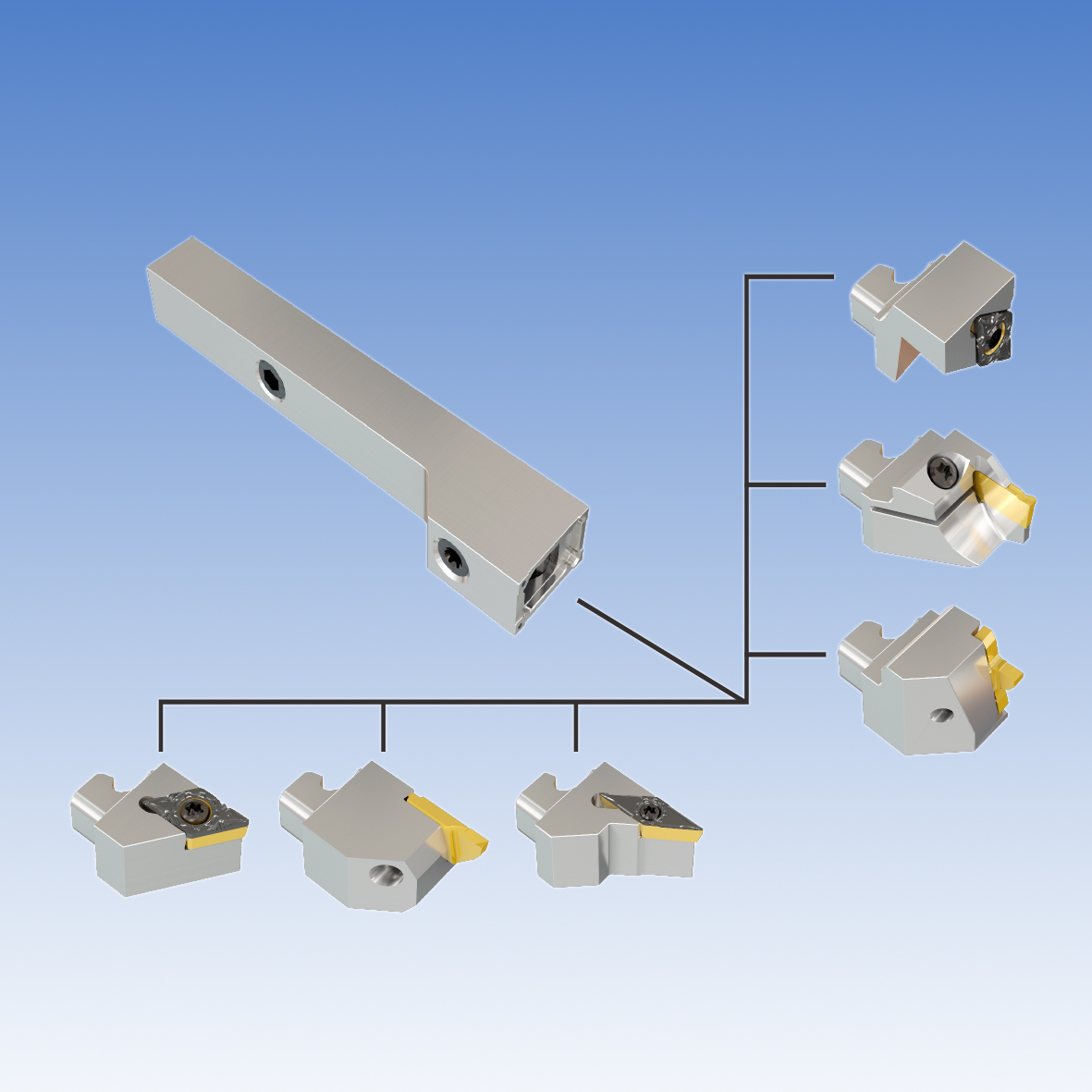

I takt med att verktygsmaskinerna har utvecklats har det blivit vanligt med Y-axelsvarvning. Detta ger extremt stabil bearbetning och möjliggör nedåtriktad evakuering av långa spån med hjälp av gravitationen. Det är uppenbart att bearbetningsindustrin efterfrågar fler avancerade verktyg som är speciellt konstruerade för Y-axelsvarvning. En av ISCAR:s nya framstående verktygsserier för svarvning är NEO-Y-SWISS. (Bild 2). Detta modulära verktygskoncept gör det lätt att skapa det optimala verktyget för ett visst användningsområde eftersom verktyget monteras ihop av standarddelar som verktygshållare, huvuden, skaft, skaftförlängare, reduceringsdelar m.m. Det utmärkande hos ISCAR:s nya modulära system NEOSWISS är att det snabbt går att växla mellan olika huvuden med vändskär för svarvning, spårsvarvning, avstickning och gängning i längdsvarvar (Bild 3). Systemet möjliggör byte av huvuden och skär på CNC-maskinens begränsade arbetsyta.

För att hålla sig uppdaterad med dagens bearbetningsmetoder kombinerar ISCAR roterande verktyg med utbytbara skärhuvuden som i serierna MULTI-MASTER och CHAM-IQ-DRILL. Dessa modulära serier ”utan ställtid” möjliggör snabba huvudbyten så att tidskrävande inmätning och korrigeringar i CNC-programmen inte längre behövs. Detta minskar maskinernas stilleståndstid och säkrar bearbetning med hög repeterbarhet. Den modulära konstruktionen i ISCAR:s verktygsserier gör det enkelt att specialanpassa verktygskonfigurationen.

ISCAR har också avsevärt förbättrat funktionaliteten på sina digitala tjänster: 2D- och 3D-modeller, möjlighet att montera ihop verktyg digitalt (skapa ”assemblies”), en avancerad e-katalog och extraprogram för att simulera olika tillämpningar är ryggraden i den virtuella verktygsmiljön. Med hjälp av ISCAR:s Tool Advisor NEOITA, går det att söka efter det optimala verktyget för en viss typ av bearbetning. Systemet är baserat på analyser och expertkunskaper och genererar en uppsättning effektiva lösningar med lämpliga skärdata samt beräknar avverkningshastigheter, effekt m.m. Systemet ger även direktåtkomst till e-katalogen och information om olika förslitningstyper.

NEOITA har fått en ny responsiv design och kan därför nu även användas i mobiler och surfplattor. NEOITA är molnbaserad och kan därför användas dygnet runt på ett flertal olika språk (Bild 4).