I många tillverkningsprocesser förekommer fräsning med stora verktygsöverhäng där bearbetningen påverkas av verktygskonfigurationen och fixturen. Fräsning av djupa fickor och underskärningar är typexempel på tillämpningar som kräver verktyg med stora överhäng. Vid stora överhäng minskar verktygets styvhet vilket påverkar stabiliteten med oönskade vibrationer, dålig ytjämnhet och minskad livslängd på verktyget som följd.

För verktyg med långa överhäng ger integrerade verktyg bäst styvhet. Men höga produktionskostnader och ökad risk att viktig funktionalitet går förlorad har medfört att detta konstruktionssätt bara kunnat användas i ett fåtal tillämpningar. Om skäret går sönder kan det ge skador på verktygskroppen vilket blir väldigt kostsamt när man använder integrerade verktyg.

För att undvika skador på verktygskroppen används därför ofta verktyg som monteras ihop av olika delar. Ett verktyg med lång räckvidd består av en fräskropp och en verktygshållare att fästa fräsen på. Vid behov kan även verktygshållaren vara uppbyggd av olika moduler som exempelvis skaftförlängare och reduceringsdelar. Principen att sätta samman verktyg av olika moduler har många viktiga fördelar, såsom mångsidigheten och möjligheten att optimera och skräddarsy verktygskonfigurationen. Om fräskroppen skadas kan den enkelt bytas ut medan övriga delar fortfarande kan användas.

Ihopmonterade verktyg är dock inte lika stabila, vilket kan påverka verktygets dynamiska prestanda jämfört med verktyg tillverkat i ett stycke. Med ihopmonterade verktyg kan man använda verktygshållare med vibrationsdämpande egenskaper vilket gör att konstruktionens dynamiska respons avsevärt förbättras. Då bör skärdata ofta minskas för att få bort vibrationer och störningar som minskar produktiviteten.

Vid vändskärsfräsning förbättras prestandan av geometriska egenskaper på skäret eller själva verktyget som spåndelande skäreggar, differentialdelning och variabel spiralvinkel.

Om fräskroppens vikt minskas ger det bättre dynamisk stabilitet. Men verktygets hållfasthet får inte försämras om fräskroppen görs lättare. Verktyg tillverkas traditionellt av stål. Titan har trots sin lägre densitet en hög hållfasthet och kan användas i stället för stål. Titan är också mycket korrosionsbeständigt och slitstarkt vilket är en viktig faktor om man vill förlänga livslängden på fräskroppen. Jämfört med stål är Titan svårare att bearbeta vilket oundvikligen leder till högre tillverkningskostnader. Om verktygskroppen konstrueras med hålrum blir fräsen lättare, men samtidigt blir tillverkningskostnaderna högre.

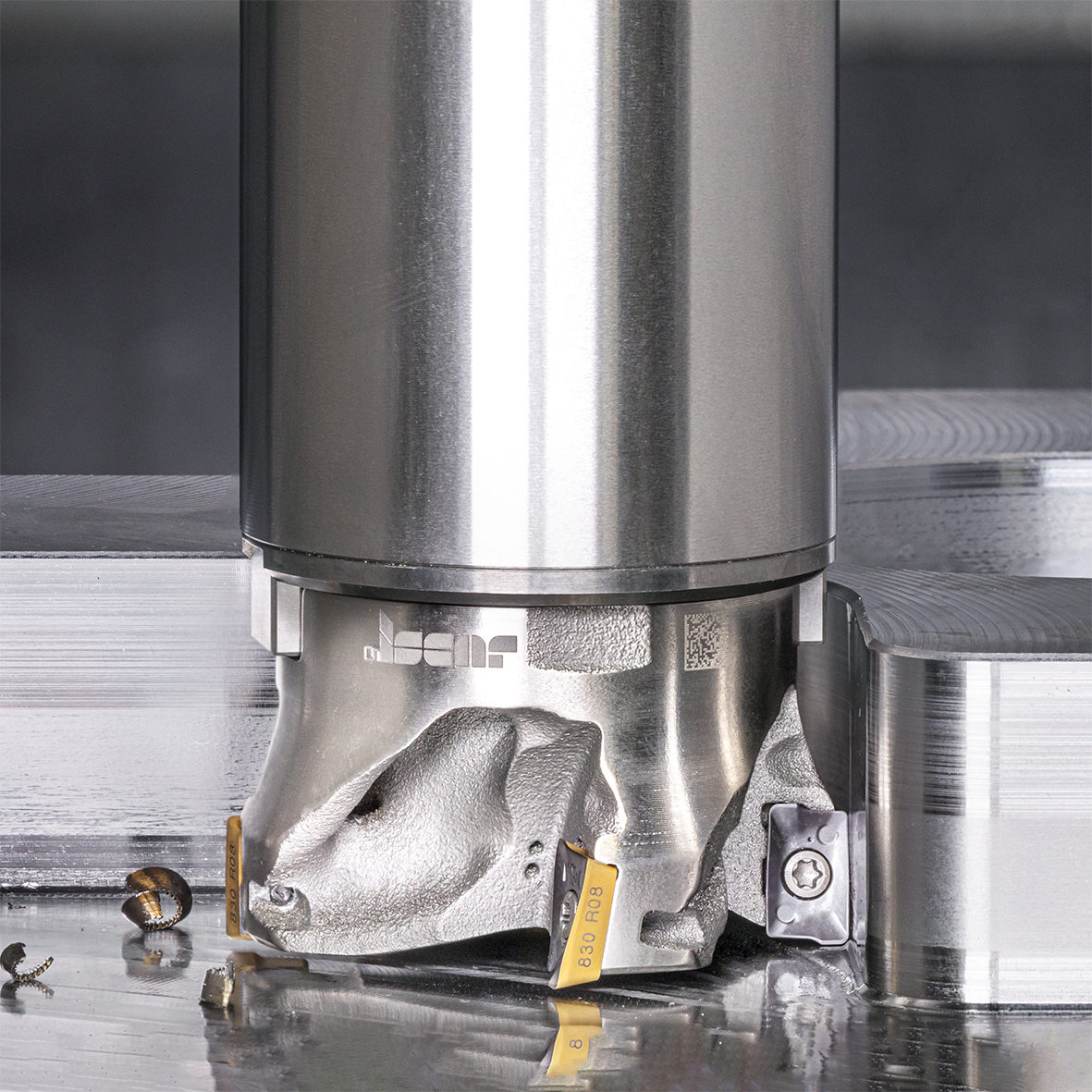

Med hjälp av modern tillverkningsteknik kan man dock ta sig förbi dessa hinder. Additiv tillverkning (AM) är en effektiv metod för att åstadkomma komplex form på fräskroppen samtidigt som antalet bearbetningsmoment minimeras. Med 3D-utskrifter blir det lättare att tillverka verktyg av titan samtidigt som tillverkningen blir bättre ur ett hållbarhetsperspektiv. Ledande skärverktygstillverkare har börjat använda sig av additiv tillverkning vid tillverkningen av fräsar avsedda för bearbetning med stora överhäng. Lättviktsverktyg av titan blir allt vanligare eftersom de kan tillverkas med hjälp av additiv tillverkningsteknik. ISCAR introducerade nyligen en fräskropp med en ny konstruktion (Bild 1). Med dessa utökar ISCAR sitt produktsortiment av HELI2000 90° hörnfräsar. Dessa lätta titanfräsar med spiralvridna skär är en god representant för ISCAR som är känt för sina originella och innovativa fräslösningar.

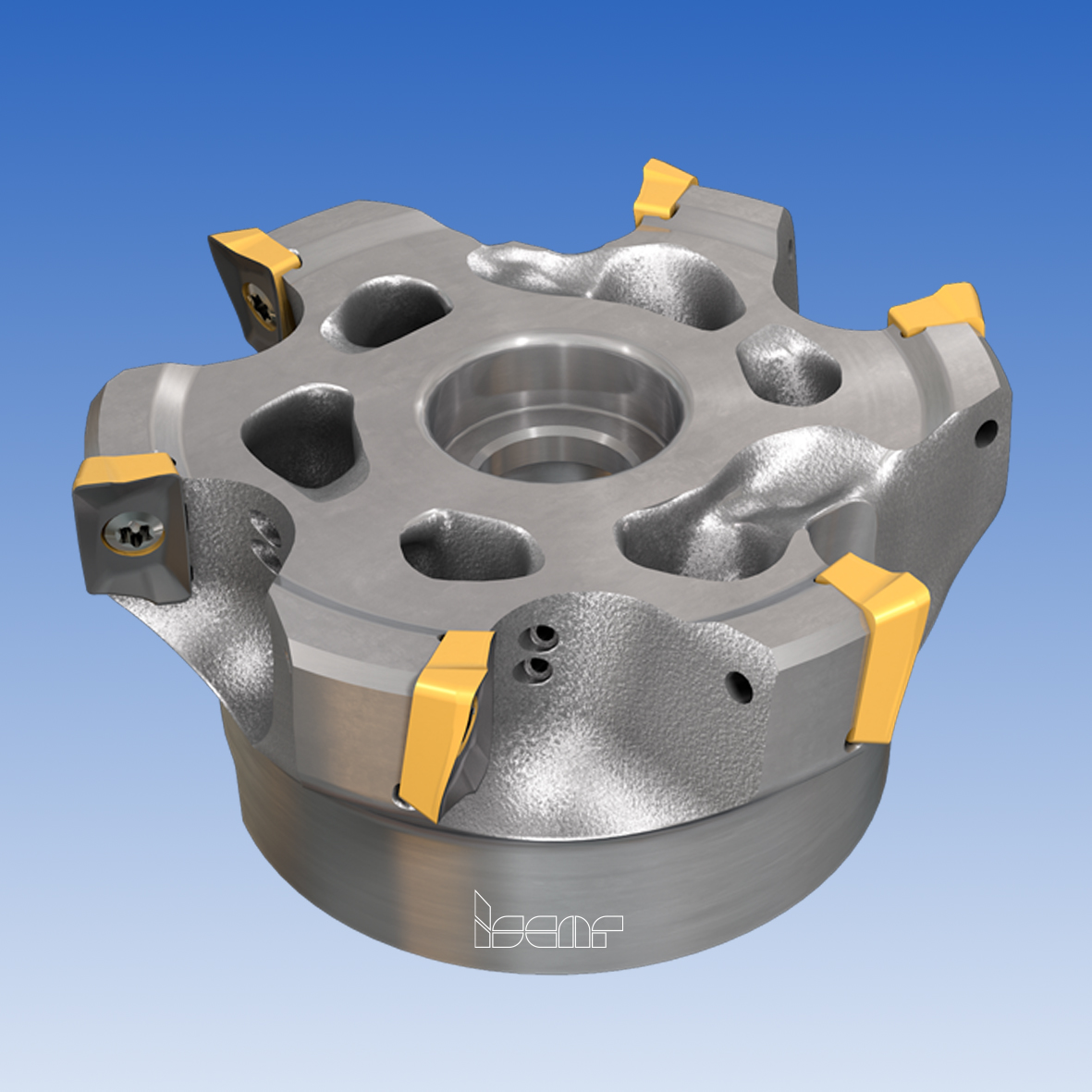

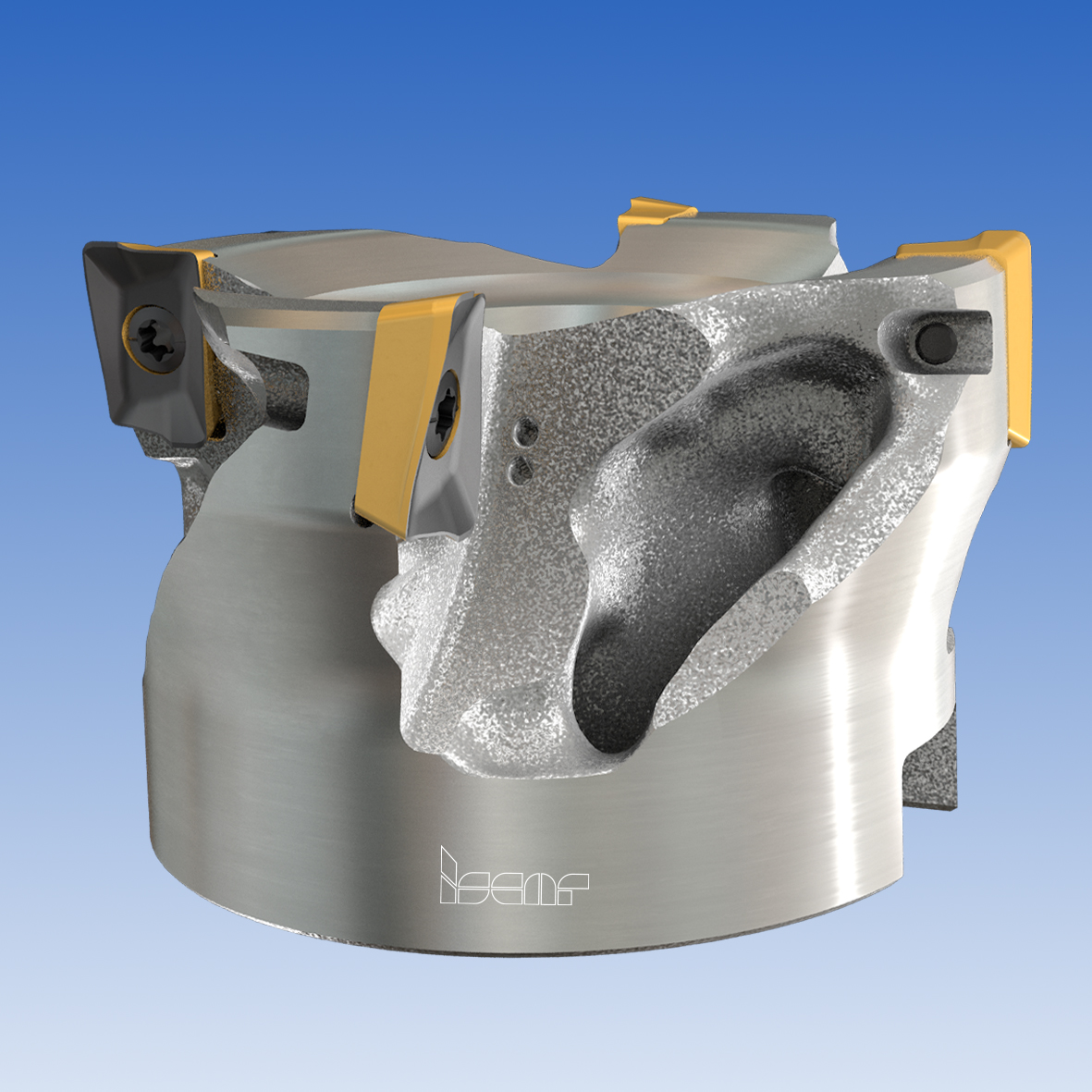

Fräskroppen får sin form med hjälp av selektiv lasersmältning (SLM), som är en sorts 3D-utskriftsteknik. Som ett resultat har vissa delar av verktygskroppen, som spånutrymme och viktreduceringshåligheter, fått sofistikerade former som är ovanliga vid bearbetning. (Bild 2, 3). Additiv tillverkningsteknik gör det möjligt att använda strömningsdynamik vid optimeringen av skärets inre kanaler så att kylvätskan kan riktas med hög precision. Traditionella bearbetningsprocesser begränsar kanalernas utformning, medan möjligheterna blir närmast oändliga om man använder AM.

Fräsen är också konstruerad med differentialdelning för att förbättra fräsens förmåga att stå emot vibrationer.

Den nya konstruktionen, där man kombinerat ett sällan använt material med den additiva tillverkningens fördelar, har resulterat i robusta, lätta hörnfräsar avsedda för bearbetning som kräver lång räckvidd. Det nya verktyget ger stabil bearbetning trots långa överhäng, vilket ökar produktiviteten och förlänger livslängden på verktygen. Till att börja med introducerar ISCAR fräsar av titan med diametrarna 50 respektive 63 mm. För att förbättra resultaten och uppnå en utmärkt ytjämnhet rekommenderar vi att fräsen monteras på verktygshållare med en vibrationsdämpande mekanism, såsom ISCAR:s adaptrar i WHISPER LINE-serien.